- Products

- Control

- News & Media

- Company

- Kontakt

- Produktselektor

Your Manufacturer for CNC Lathes & CNC Machining Centers

Benefit from over 50 years of experience in the CNC field

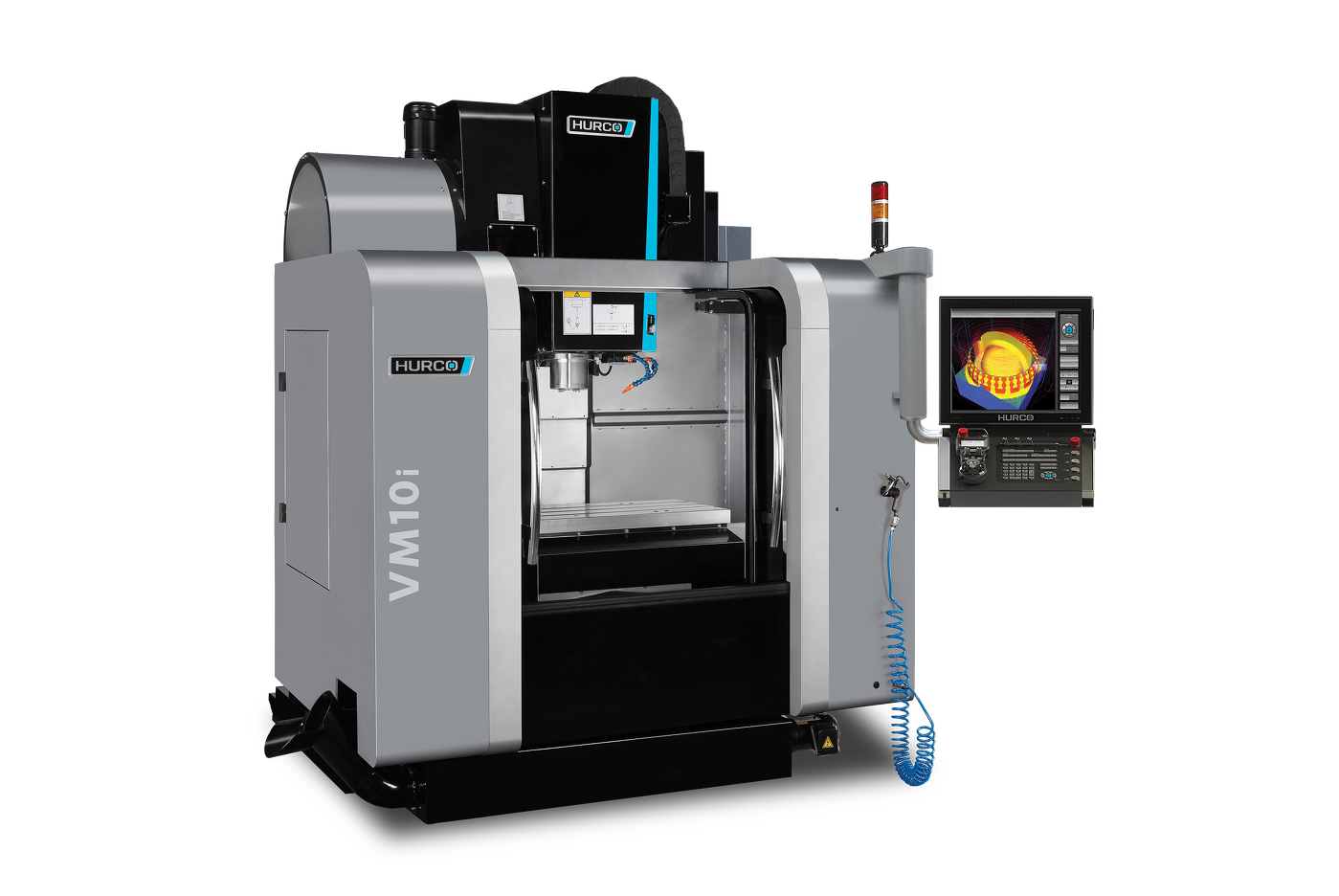

HURCO® designs and manufactures machine tools to fit your company's manufacturing needs. As a CNC machine manufacturer with more than 50 years of know-how, we offer individual solutions and the industry's fastest CNC control MAX® 5 for part production with a CNC machining center or CNC lathe.

Customized Milling & Turning for Your Manufacturing

In our company, the needs of our customers are always at the center: Due to the many years of close cooperation between our employees and HURCO® CNC users from a wide range of industries, we also know exactly what your company's requirements are. Each of our product developments is based on extensive market analyses - whether machining center or lathe. In every machine category, we want to offer our customers a holistic selection that perfectly fits the diverse needs of their company. And that workpiece by workpiece.

Our claim as a CNC manufacturer is to produce machine tools with high precision and a long service life. To ensure that the machining centers and lathes from our company are of high quality and highly efficient at the same time, we only use components from first-class brands, manufacturers and suppliers worldwide, with whom we are often linked by long-term partnerships. Our machine tools are manufactured to the highest CNC quality specifications and our quality management is ISO 9001:2015 certified. For CNC technology you can trust.

Do you want to take your CNC production to a new level or are you looking to get started in milling or turning at the best price-performance ratio? Whether you are looking for a machining center or a lathe - we will be happy to advise you.

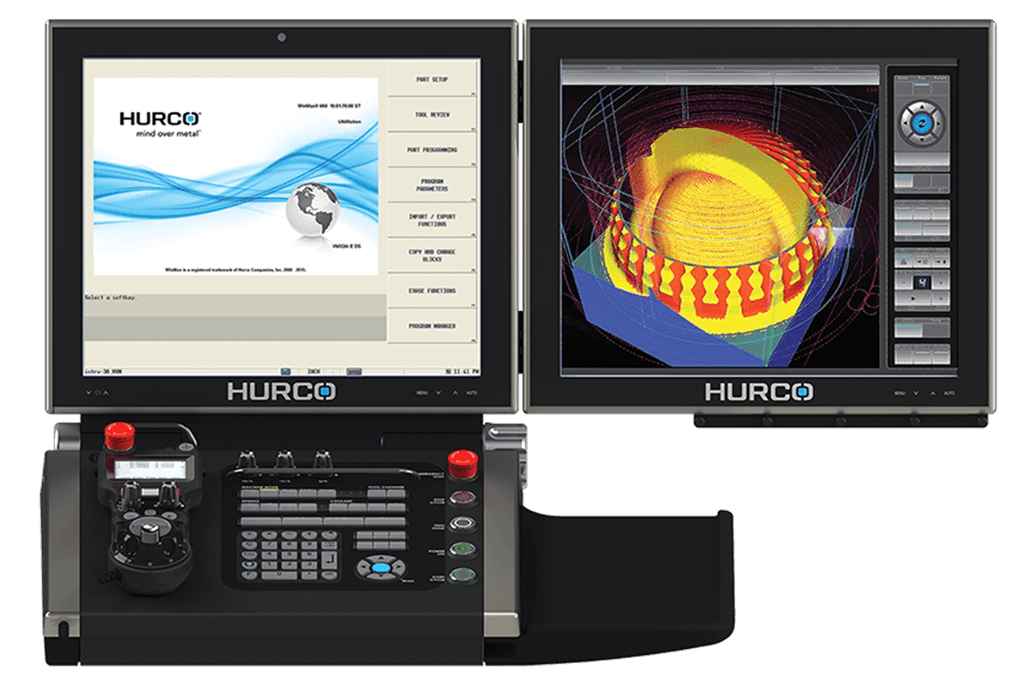

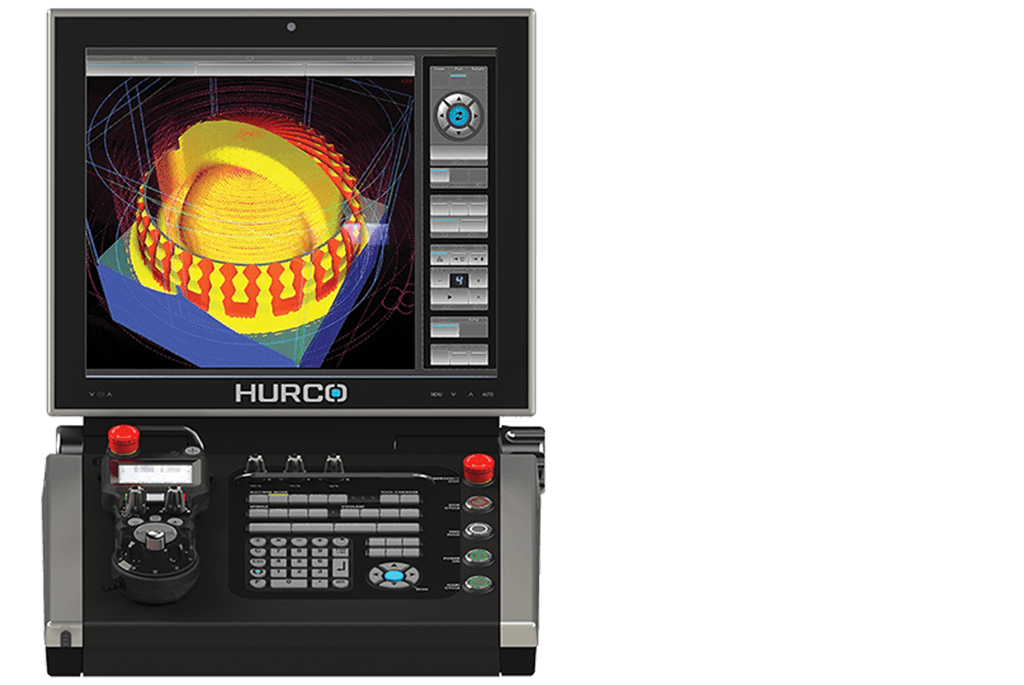

CNC services from the house of HURCO®

Although our offer covers numerous services from the machines to the service, it can be expressed in one short sentence: HURCO® CNC stands for the development and production of individual and profitability-increasing CNC machines of the highest quality - from 3-axis, 4-axis and 5-axis machining centers to CNC lathes. Thanks to our easy-to-program MAX® 5 CNC control, our machine tools are unique in their application and ensure maximum productivity in milling and turning. Would you like to get an overview of our CNC machines? Our product selector will help you compare products. It allows you to see the traverse paths of the X-axis, Y-axis and Z-axis - and in the areas of turning, 5-axis, gantry and horizontal machining, also those of the W-, A-, B- or C-axis - of each machine at a glance and to quickly access data on individual models.

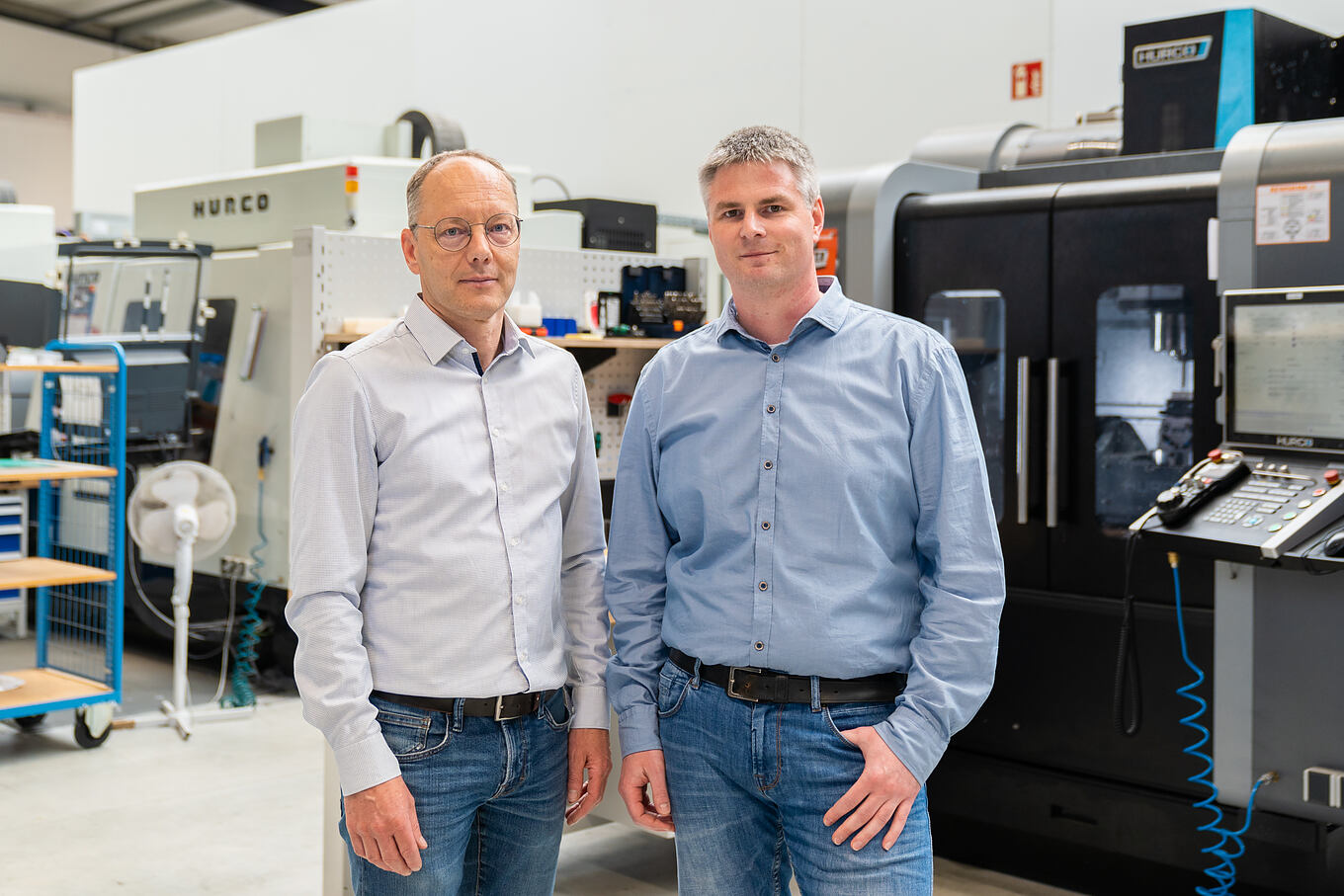

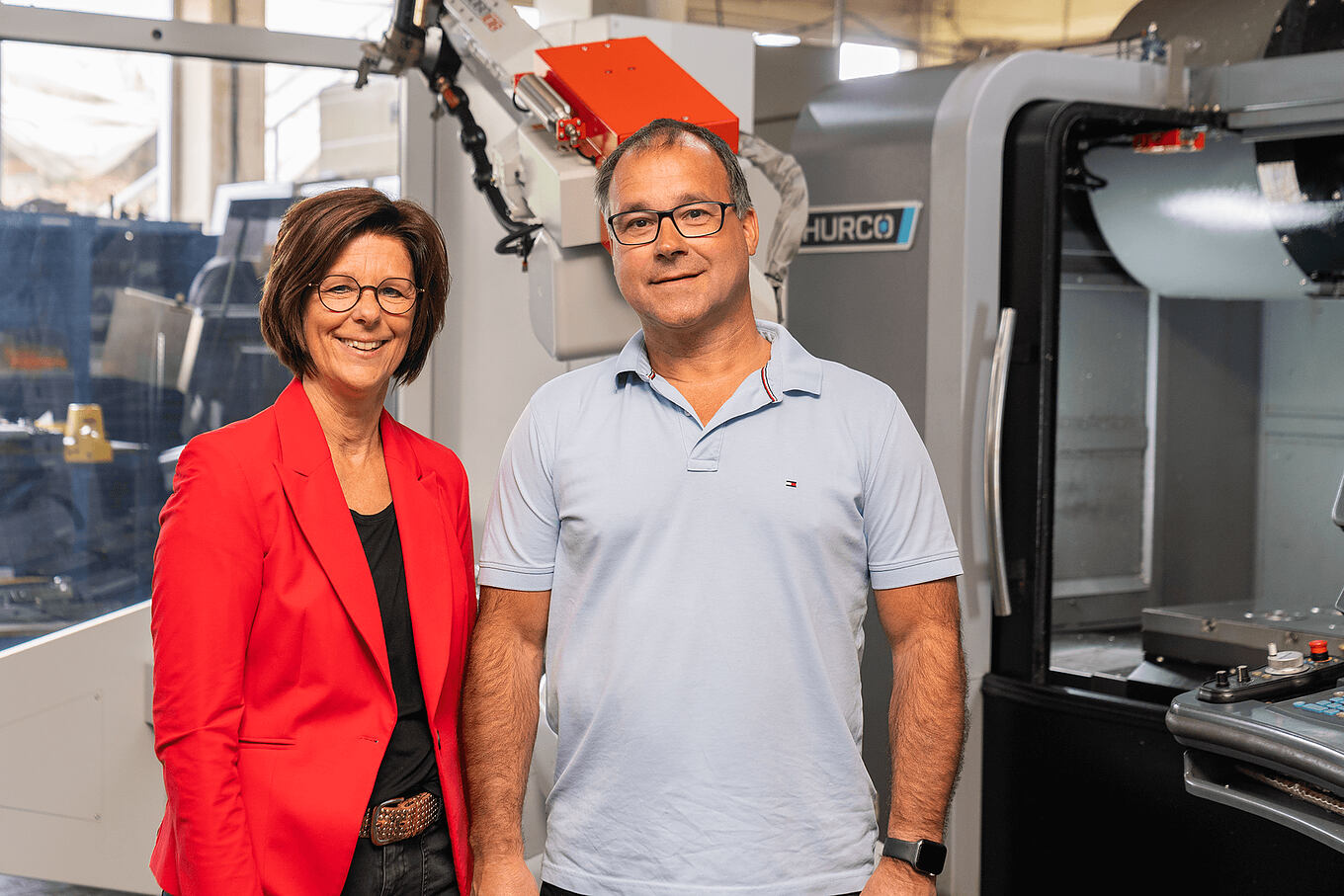

Users who trust HURCO® CNC Machining Centers & Lathes

“We can produce parts for classic models and for motorsports vehicles even if the parts don’t exist anymore. And we can do it in just a few hours,” said Philipp Fischer to describe the business concept of Westwood Performance. To sum it all up, “We specialize in historical sports cars, and our main focus is drive technology.”

Read more

To meet the demands of our customers concerning the size and complexity of parts, we therefore use 5- and 3-axis machines of varying dimensions. The majority are HURCO machining centers, including one VMX 30 Ui, one VMX 42 SRTi, two VMX 42 i's and one VMX 50 i. A uniform control system means we can have any employee work at any machine.

Read more

When I contacted HURCO about 15 years ago, a consultant promptly came to us with the control system under his arm and demonstrated it. With that, he had won.

Read more

With tolerances in the hundredths range, precision and sustainability are our primary concerns. It is therefore enormously important for us that we can also use the software options 'AdaptiPath' for trochoidal milling and 'Ultimotion' for highly dynamic machining with the 'WinMax' control.

Read moreWho we are

HURCO® is one of the largest, most efficient international manufacturers of CNC-controlled machine tools. The high-quality machines are used in the aerospace, mechanical engineering, medical technology, energy, transport and computer technology industries around the globe. With our CNC machining centers and CNC lathes, we create the ideal basis for your manufacturing requirements.

Meeting the highest demands for precision and quality has long been a basic benefit at HURCO®, which is ensured by 700 competent employees worldwide, state-of-the-art production facilities and decades of technical know-how.

In order to provide you with the best service at close quarters, demonstration and training centers are located throughout Germany and Europe. Our network of service technicians will be happy to assist you with maintenance and repairs - either on site or by remote support.

You are currently viewing a placeholder content from Youtube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More Information